3月14日,在安徽全椒海螺水泥有限責任公司智能工廠,機器人在不間斷檢測樣品質量。

圖:我國水泥行業首個全流程智能化示范工廠(無人機拍攝)

圖:在安徽全椒海螺水泥有限責任公司智能工廠,技術人員在中央控制室監測工廠生產情況。

我國自主研發的水泥行業首個智能工廠建成投產,該工廠以智能生產為核心、以運行維護做保障和以智慧管理促經營的三大平臺,以及工廠運行自動化、管理可視化、故障預控化、全要素協同化和決策智慧化等智能化成果,實現新舊動能轉換和綠色智能化高質量發展。

圖:在安徽全椒海螺水泥有限責任公司智能工廠,機器人在實時不間斷檢測樣品質量

據悉,智能工廠設備自行檢測、數據自動歸集、隱患提前暴露,使現場巡檢工作量下降40%,設備運行周期延長37%,專業用工優化20%以上。

在此之前,水泥人網曾報道過,泰安中聯的智能化熟料生產線的煤耗降低了9.58%,電耗降低了29.91%,企業的綜合能耗降低了4.84%。在沒有上自動化設備之前一條5000t/d的生產線需要180人,而上了自動化設備之后,僅需要95人。

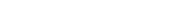

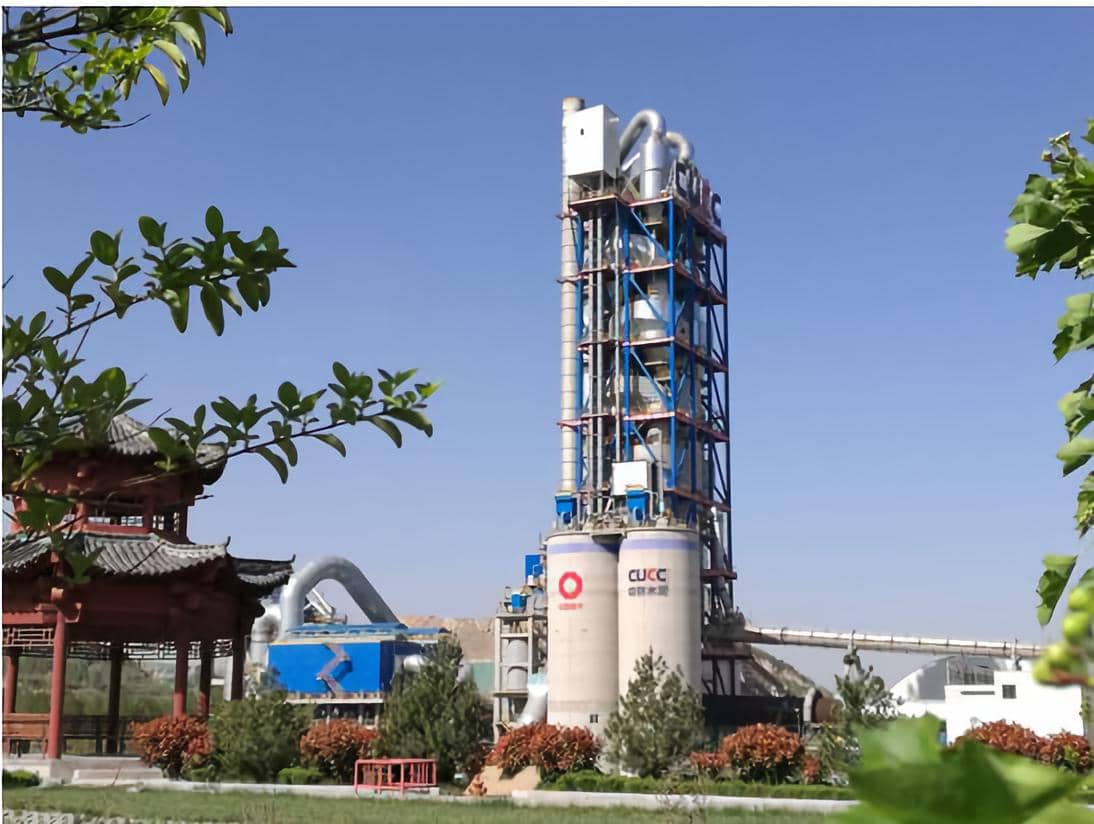

圖:現代化花園工廠泰安中聯

湖州槐坎南方水泥日產7500噸熟料生產線將通過智能技術運用,最大程度地實現水泥工廠的數字化與智能化,全線僅需57人,在顯著提高勞動生產率的同時,降低運營成本,使槐坎南方成為國內具有"集約化、綠色化、智能化、高端化"樣本意義的大型現代化熟料生產基地。

泰國老城堡水泥廠5000t/d的生產規模,全廠只有操作人員9名。這9人分三班倒,每班3人,一個中控(包括化驗室全部職能),兩個現場。在國際上定員是生產線先進程度的特征指標之一,減少定員離不開可靠的裝備和高度的智能化系統!

從近幾年國內外水泥行業智能化技術越來越成熟,水泥工廠的人工智能技術也在逐步的普及,一條5000t/d的生產線從180人到95人,再到9人,足以看出人工智能技術發展速度之快,水泥廠人工智能已是大勢所趨,未來的水泥廠將真正實行無人化操作,一個人工都沒有的智能化水泥廠離我們已經越來越近了。

組圖:國外智能化生產線

上述內容來自互聯網, 由水泥人網整理發布,如需轉裁請標明來源水泥人網。