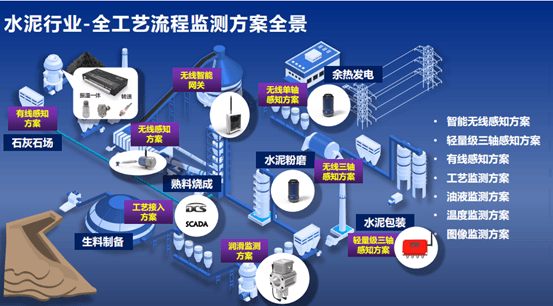

作為推動國民經(jīng)濟發(fā)展的基礎,水泥行業(yè)對國家數(shù)字中國戰(zhàn)略部署進行了積極響應,不斷加快數(shù)字化、智能化轉型升級的步伐,實現(xiàn)高質量發(fā)展。國內(nèi)不少水泥龍頭企業(yè)已經(jīng)站在數(shù)字化、智能化潮頭,率先將5G、大數(shù)據(jù)、人工智能、云計算、物聯(lián)網(wǎng)等技術應用于水泥生產(chǎn),涌現(xiàn)出包括金隅冀東、槐坎南方、紅獅集團等等在內(nèi)的一大批水泥智能示范工廠,為水泥行業(yè)智能化發(fā)展拉開了序幕。

在此背景下,為了從微觀角度更具體地了解各大水泥企業(yè)如何落實與執(zhí)行智能化措施,水泥人網(wǎng)走訪了十多個水泥集團企業(yè)。近期水泥人網(wǎng)了解到某水泥集團在使用一套管理系統(tǒng)后,實現(xiàn)了設備停機率降低50%,最大化減少因設備問題對產(chǎn)量造成的影響,并有效降低10%的庫存資金占用的管理目標。

從該水泥廠負責人處了解到,實現(xiàn)目標的秘密在于兩個驅動:“技術+管理”驅動與“數(shù)據(jù)+工作流”驅動。

“轉型升級需要技術和管理雙輪驅動。技術與管理是推動智慧工業(yè)進步的兩面,技術水平固然重要,但在某種程度上,管理創(chuàng)新會對技術應用產(chǎn)生更為深遠的影響。”

經(jīng)詢問,這個套管理系統(tǒng)是西安因聯(lián)信息科技有限公司(以下簡稱“因聯(lián)科技”)自主研發(fā)的iPHM設備健康智能運維平臺,該平臺利用物聯(lián)網(wǎng)、大數(shù)據(jù)、人工智能、云計算等技術,以工業(yè)互聯(lián)網(wǎng)平臺為支撐,建立包含設備實時狀態(tài)監(jiān)測、設備智能預警、設備故障智能診斷的設備預測性維護等模式,并融入了企業(yè)全壽命周期的保全管理思想,以設備資產(chǎn)編碼為基礎,結合工單管理,隱患管理等組成“數(shù)據(jù)驅動+工作流驅動”雙驅動設備運維閉環(huán)全過程,最終實現(xiàn)提高維修效率,降低總體維護成本,提升設備可靠性,對設備管理進行持續(xù)優(yōu)化的目標。

統(tǒng)一設備資產(chǎn)編碼規(guī)范

建立設備資產(chǎn)臺賬

據(jù)水泥人網(wǎng)了解,該水泥企業(yè)為了解決設備資產(chǎn)管理不清晰的問題,通過系統(tǒng)平臺按照整體設備資產(chǎn)編碼的統(tǒng)一規(guī)范,對關鍵設備的規(guī)格參數(shù)、技術標準、圖紙等信息,并結合設備的安裝、維檢修過程、告警記錄和工藝信息建立設備資產(chǎn)管理臺賬,便于設備的集中管理。該平臺還支持在設備資產(chǎn)臺賬的基礎上,將同一機理的設備抽象化、模型化,建立設備數(shù)字模型,將設備數(shù)字模型作為運維管理的基礎知識庫。

設備狀態(tài)的實時監(jiān)測

建立設備異常四級預警管理機制

為了解決傳統(tǒng)點巡檢設備安全隱患無法及時發(fā)現(xiàn),查找被動的情況,系統(tǒng)平臺建立了機理模型+預警算法模型,根據(jù)設備劣化趨勢和設備故障嚴重程度提出四級預警機制,不同等級預警,觸發(fā)相應的工作流。針對一二級報警,持續(xù)關注確保備件;針對三級報警,設備需要重點看護且在監(jiān)控下運行;而對于四級報警,則需要客戶盡快擇機進行維護或者檢修。

確保現(xiàn)場設備故障問題處理的時效性,極大降低人工巡檢頻次,用精準巡檢替代之前大量的無效巡檢,比如由原來4次/天、1次/2h的巡檢頻次,改為1次/天,減少了巡檢人員勞動強度,釋放勞動力,更重要的是工作方式發(fā)生了根本性變化,即由原來的“人找事”,變?yōu)榱爽F(xiàn)在的“事找人”,人員安排更加合理高效。

生產(chǎn)管轄區(qū)域內(nèi)某臺設備如果發(fā)生異常,相應負責的生產(chǎn)部、設備部、技術操作員等相關人員均會在短信、微信小程序上第一時間收到告警信息,根據(jù)報警等級采取相應預防措施,告警級別高,水泥廠相關對接人員還會接到遠程診斷專家電話告知,形成了報警觸發(fā)事件流轉機制,現(xiàn)場進行巡檢確認,建立告警工單、隱患工單及維修工單管理,讓系統(tǒng)平臺變?yōu)楣芾斫涣髌脚_,根據(jù)設備告警的嚴重程度,制定相應的解決方案,并由此制定檢修計劃,以可靠性分析為基礎,建立預測性維護檢修模式,大大提升設備運維效率,有效將突發(fā)意外停機變?yōu)榭煽氐挠媱澬酝C,設備停機率減少50%以上。

故障智能診斷+專家人工診斷

建立故障診斷知識庫

系統(tǒng)平臺解決了維修人員經(jīng)驗不足、每次處理故障及產(chǎn)線停機維修間隔時間過長的問題。平臺系統(tǒng)內(nèi)置了故障算法模型,讓故障診斷分析自動化、智能化。此模型建立在對水泥工藝流程設備機理的理解基礎上,常規(guī)故障系統(tǒng)自診斷,并自動生成診斷報告,作為設備管理人員輔助診斷分析管理工具,大大提高了設備維修的工作效率,復雜故障由系統(tǒng)平臺的智能診斷和遠程專家診斷,雙診斷模式,有力保障設備維修效率,定位設備故障部位及嚴重程度,減少了設備維修的時間,從而縮短設備停機時間,最大化減少因設備停機對生產(chǎn)任務的影響。

基于智能診斷+AI算法模型,以物聯(lián)網(wǎng)驅動”務”聯(lián)網(wǎng),減輕對專家經(jīng)驗依賴,提高運維知識可復用性,建立故障運維知識庫。隨著設備異常識別、故障根因判斷、定位故障部件等案例數(shù)據(jù)的不斷積累,預警診斷更加智慧化,可驅動設備標準維護、工單管理、資源調配等與業(yè)務設備智能化管理。從設備告警推動,現(xiàn)場問題處理,在線備件管理,進而實現(xiàn)故障處置的流程優(yōu)化,形成設備故障全生命周期閉環(huán)管理。對于成功的案例經(jīng)驗,則可作為設備運維數(shù)字化案例資產(chǎn)進行積累,減少診斷過程對專家知識經(jīng)驗的依賴,達到封裝固化可復用的目標。

設備壽命趨勢預測

建立備品備件優(yōu)化管理機制

該水泥廠通過平臺系統(tǒng)解決了‘因過多的備件庫存占用企業(yè)較多的資金,庫存量過小又影響設備及生產(chǎn)的正常運行’的兩難問題。系統(tǒng)可協(xié)助設備管理人員通過對設備維修歷史數(shù)據(jù)進行統(tǒng)計分析,根據(jù)設備劣化趨勢,識別故障率較高的設備和零部件,為設備選型和備品備件儲備提供科學建議;同時能夠基于報警和診斷分析結論,輔助設備管理人員對備件時間、種類和數(shù)量進行預測,從而建立備品備件優(yōu)化管理機制,提高庫存周轉率,降低備件庫存10%-15%的資金占用。

據(jù)水泥人網(wǎng)了解,因聯(lián)科技的這套系統(tǒng)已經(jīng)應用在了金隅冀東、紅獅、堯柏、中聯(lián)、西南等水泥企業(yè),并隨著接入設備的數(shù)據(jù)越來越豐富,設備狀態(tài)數(shù)據(jù)、故障數(shù)據(jù)的不斷積累,形成識別度高、準確率高、可靠性高的“三高”算法模型,為水泥企業(yè)從設備預測性維護技術上賦能、賦智,并融入了設備精益管理思想,為企業(yè)降本增效提供智能化手段。

屈經(jīng)理 15829284961(同微信)

郭經(jīng)理 18911463905(同微信)

可獲得水泥行業(yè)設備智能運維白皮書